Todo lo que necesitas saber sobre la acumulación de tolerancias: Guía completa y ejemplos

¿Qué es la acumulación de tolerancias?

La acumulación de tolerancias es un concepto fundamental en el diseño y la fabricación de productos. Se refiere al efecto acumulativo de las desviaciones permitidas en las dimensiones individuales de las piezas que componen un conjunto o ensamblaje. En otras palabras, cuando se ensambla un producto con varias partes, cada una de ellas puede tener cierto margen de error en sus dimensiones.

Estos errores individuales, que se denominan tolerancias, pueden sumarse o acumularse a medida que se ensambla el producto final. Esto puede resultar en desviaciones importantes entre el diseño original y la pieza ensamblada. La acumulación de tolerancias es especialmente relevante en productos que requieren un alto nivel de precisión, como los aviones, los automóviles y los dispositivos médicos.

Para controlar la acumulación de tolerancias, los diseñadores y fabricantes deben tener en cuenta cada una de las tolerancias individuales al diseñar las piezas y realizar ajustes adicionales si es necesario. También pueden utilizar técnicas como el uso de ensamblajes ajustables o la selección cuidadosa de materiales para minimizar la acumulación de tolerancias.

En resumen, la acumulación de tolerancias es un fenómeno que debe ser considerado en el diseño y la fabricación de productos. Es fundamental comprender cómo los errores individuales en las dimensiones de las piezas pueden sumarse durante el ensamblaje. Al tener en cuenta este factor y tomar medidas para controlar la acumulación de tolerancias, los fabricantes pueden garantizar la calidad y la precisión de sus productos finales.

Importancia de la acumulación de tolerancias en la industria

La precisión en la industria es vital

La acumulación de tolerancias en la industria es un aspecto clave para garantizar la precisión en la fabricación de productos. Las tolerancias se refieren a las variaciones permitidas en las dimensiones y características de un objeto o componente. Cuando se acumulan, pueden afectar significativamente la calidad y funcionamiento de un producto final. Por lo tanto, comprender y controlar la acumulación de tolerancias es fundamental para evitar problemas y garantizar la satisfacción del cliente.

Evitar errores y reducir costos

La acumulación de tolerancias permite detectar y corregir errores antes de que se conviertan en problemas mayores. Si las tolerancias no se tienen en cuenta durante el proceso de fabricación, es posible que los componentes no se ajusten correctamente o que el producto final no cumpla con los estándares requeridos. Esto puede llevar a retrabajos costosos, rechazos de productos y pérdida de tiempo y recursos. Al comprender cómo se acumulan las tolerancias, es posible minimizar estos errores y reducir los costos asociados.

Optimizar el diseño y la producción

La acumulación de tolerancias también es esencial para optimizar el diseño y la producción de productos. Al comprender cómo se suman las variaciones en cada etapa del proceso de fabricación, es posible tomar decisiones informadas para mejorar el diseño, seleccionar los materiales adecuados y ajustar los procesos de producción. Esto ayuda a maximizar la eficiencia y la calidad del producto final, proporcionando a la empresa una ventaja competitiva en el mercado.

Para garantizar productos de alta calidad y satisfacción del cliente, es crucial comprender y controlar la acumulación de tolerancias en la industria. Al centrarse en la precisión, evitar errores y optimizar el diseño y la producción, las empresas pueden alcanzar los niveles más altos de excelencia y competitividad.

Cómo reducir la acumulación de tolerancias en tus diseños

La acumulación de tolerancias en los diseños es un problema común en la industria. Se produce cuando las pequeñas variaciones en las dimensiones y las especificaciones de los componentes se suman, lo que puede llevar a problemas de ajuste y funcionamiento en el producto final. Afortunadamente, existen varias estrategias que se pueden implementar para reducir esta acumulación de tolerancias.

En primer lugar, es fundamental realizar una evaluación exhaustiva de todas las dimensiones críticas en el diseño. Identificar aquellas que son más susceptibles a la acumulación de tolerancias permite tomar medidas proactivas para minimizar su impacto. Además, utilizar métodos de medición más precisos y sofisticados puede ayudar a garantizar una mayor precisión en las especificaciones.

Otra estrategia efectiva es utilizar técnicas de diseño que minimicen las tolerancias apiladas. Esto implica analizar cuidadosamente cómo las dimensiones de diferentes componentes se suman y se influencian entre sí. Al utilizar tolerancias independientes en lugar de tolerancias directamente apiladas, se puede reducir significativamente la acumulación.

Además, es importante trabajar estrechamente con los proveedores de componentes para garantizar que cumplan con las tolerancias especificadas. Esto implica establecer un diálogo abierto y claro con los proveedores, verificando que comprenden completamente las especificaciones y las exigencias del diseño.

En resumen, reducir la acumulación de tolerancias en los diseños es un desafío que requiere atención y esfuerzo. Al tomar medidas proactivas para evaluar y minimizar las tolerancias apiladas, así como al colaborar estrechamente con los proveedores, se puede lograr un mayor control sobre la precisión y la calidad de los productos.

Consecuencias de no considerar la acumulación de tolerancias

En la industria de la manufactura y el diseño de productos, la acumulación de tolerancias juega un papel crucial en la calidad y precisión de los productos finales. Sin embargo, no considerar adecuadamente esta acumulación puede tener graves consecuencias tanto en el proceso de fabricación como en el rendimiento del producto.

Una de las principales consecuencias de no considerar la acumulación de tolerancias es la falta de ajuste y el mal funcionamiento de las partes y componentes de un producto. Cada pieza individual tiene especificaciones de tolerancia, y si no se tienen en cuenta correctamente al ensamblar un producto, pueden surgir problemas de alineación y encaje. Esto puede provocar una disminución en la funcionalidad y una mayor probabilidad de fallos prematuros.

Otra consecuencia de ignorar la acumulación de tolerancias es la pérdida de calidad y precisión del producto final. Las tolerancias permiten establecer rangos aceptables de variación en las dimensiones y especificaciones de las piezas. Si estas tolerancias no se tienen en cuenta adecuadamente, se corre el riesgo de obtener productos que no cumplen con los estándares de calidad, lo que puede resultar en reclamaciones de garantía, devoluciones y pérdida de confianza por parte de los clientes.

Además, la falta de consideración de la acumulación de tolerancias puede generar un aumento en los costos de producción. Cuando las piezas no encajan correctamente o no cumplen con las especificaciones requeridas, es necesario realizar ajustes y retrabajos, lo que implica un mayor tiempo y recursos invertidos en el proceso de fabricación. Esto puede repercutir en la rentabilidad del proyecto y en la viabilidad económica de la empresa.

En resumen, no considerar la acumulación de tolerancias puede tener importantes consecuencias en la manufactura y el rendimiento de los productos. Desde la falta de ajuste y el mal funcionamiento, hasta la pérdida de calidad y el aumento de los costos de producción, es esencial tener en cuenta estas tolerancias para garantizar la excelencia en la fabricación y la satisfacción de los clientes.

Consejos para calcular y controlar la acumulación de tolerancias

Es fundamental comprender cómo calcular y controlar la acumulación de tolerancias en cualquier proceso de fabricación. La acumulación de tolerancias puede afectar significativamente la calidad y precisión de un producto final. Aquí hay algunos consejos para tener en cuenta al calcular y controlar las tolerancias.

En primer lugar, es esencial tener un claro entendimiento de las especificaciones de tolerancia permitidas para cada componente individual. Esto implica conocer los límites superior e inferior aceptables para dimensiones como el diámetro, la longitud o el grosor. Al tener estos valores en cuenta, podemos calcular la acumulación total de tolerancias para el conjunto completo.

Además, es importante utilizar métodos de medición precisos y confiables para evaluar las dimensiones de los componentes y el conjunto final. Esto puede incluir el uso de herramientas como calibradores, micrómetros o máquinas de medición por coordenadas. Al analizar cada componente individualmente y luego el conjunto, podemos determinar si la acumulación de tolerancias está dentro de los límites aceptables.

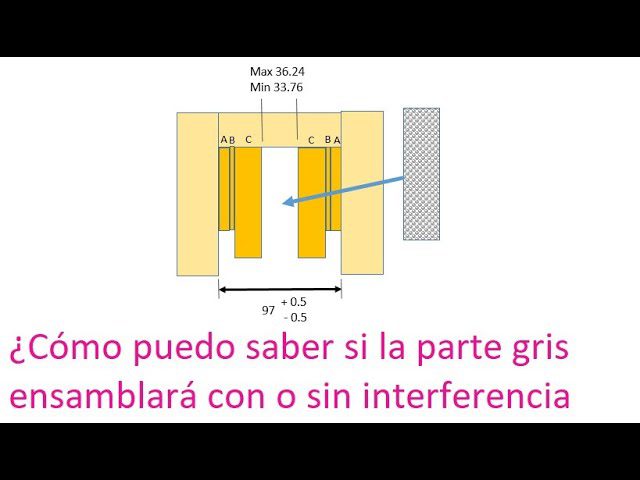

Otro consejo crucial es considerar las tolerancias de ajuste y juego en los ensambles. En algunos casos, es necesario tener en cuenta los movimientos y alineaciones relativos entre las partes para garantizar un correcto funcionamiento. Esto implica comprender y calcular las tolerancias de ajuste y juego necesarias para lograr un ensamblaje sin problemas.

En resumen, calcular y controlar adecuadamente la acumulación de tolerancias es vital para garantizar la calidad y precisión de los productos finales. Al entender las especificaciones de tolerancia, utilizar métodos de medición precisos y considerar las tolerancias de ajuste y juego, podemos evitar problemas en los ensambles y garantizar un rendimiento óptimo.